Case Story

Entwicklungsprozess am Beispiel Grasfangsack

Die Idee

Der Markt für Grasfangsäcke ist ausgesprochen preissensibel – hat aber großes Potenzial. Hauptkostentreiber ist die Bodenplatte, die bei den meisten Modellen durch ein Spritzguss- oder Tiefziehteil umgesetzt wird. Durch die Thermoverformung von Schäumen hat A&R Textil eine Alternativtechnologie entwickelt, um – bei gleicher Performance – kostengünstigere Bodenplatten zu produzieren.

Die Vorfeld-Überlegungen

Um mit der neuen Technologie dieselben oder sogar bessere Eigenschaften erzeugen zu können, müssen im Vorfeld die Rahmenbedingungen geklärt werden: Welche Härte ist sinnvoll? Welche Dicke wird benötigt? Wie muss die Kontur der Bodenplatte geformt sein, damit die Stabilität gewährleistet ist? Wieviel Füllgewicht muss gehalten werden? Welche Designmöglichkeiten gibt es? Wie feuchtigkeitsresistent ist der EVA-Schaum? Wie ist die Haltbarkeit bei Schmutz, Verschleiß und Feuchtigkeit?

Für das Gewebe eines Grasfangsacks wird in der Regel Mesh verwendet. Wir überlegen, ob es günstigere Alternativen zu Mesh gibt, die unseren Anforderungen entsprechen – und so den Witterungsverhältnissen standhalten, die gleiche Festigkeit und Haltbarkeit gewährleisten und Licht- und UV-beständig sind.

Können wir durch alternative Möglichkeiten für die Anbringung von Logos, Labels und Motiven weitere Kosten einsparen?

Der Entwicklungsprozess

- Skizze: Mitarbeiterinnen und Mitarbeiter aus der Entwicklung und Konstruktion stimmen sich ab, klären die offenen Fragen – und erstellen erste Skizzen der Thermoformplatte.

- 3D-Modell: Im Anschluss an die finale Abstimmung wird das 3D-CAD-Modell aufgebaut.

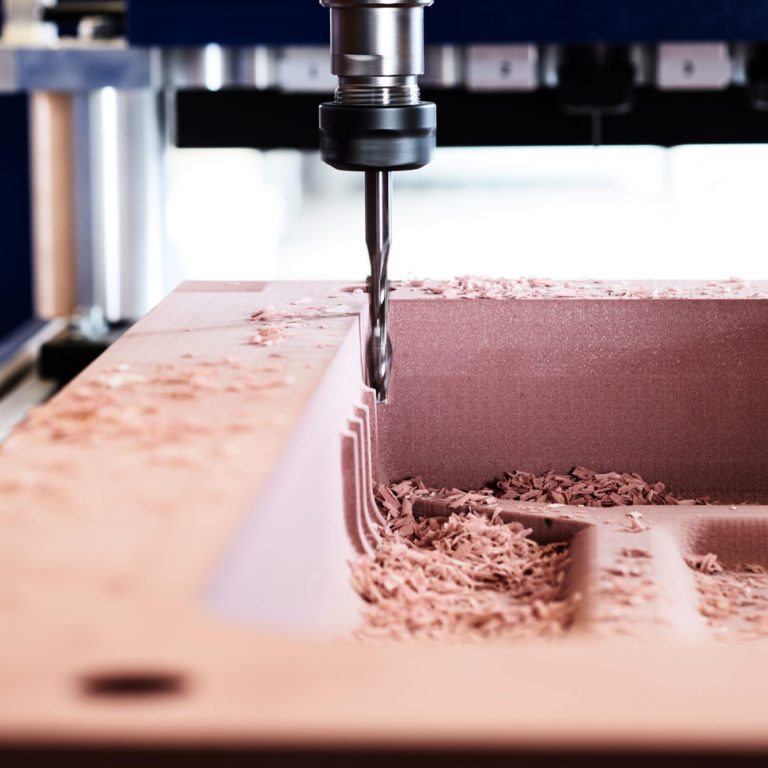

- Prototypen-Werkzeug: Mit einer Portalfräse wird aus Ureol das erste Prototypen-Werkzeug gefertigt. Ureol ist ein Fräswerkstoff, der günstiger ist als Aluminium und somit gerne für die Herstellung von Prototypen verwendet wird. Bereits an dieser Stelle kann Einfluss auf das Design genommen – und beispielsweise ein Logo gefräst werden, das später am Rand der Bodenplatte sichtbar ist.

- Fertige Bodenplatte: Die gefertigten Ober- und Unterwerkzeuge werden in die Presse montiert. Im Industrieofen wird eine EVA-Schaumplatte thermisch erhitzt, in die Presse gelegt und zur Bodenplatte für den Grasfangsack verformt. Die fertig ausgepresste Platte wird an den Rändern ausgestanzt.

- Orientierende Prüfungen: Es werden orientierende Prüfungen durchgeführt, um die verwendeten Materialien auf Robustheit zu testen.

- Montage: Wurden alle einzelnen Bestandteile des Prototyps für gut befunden, wird die fertige Bodenplatte an den vorkonfektionierten Grasfangsack genäht.